Насколько надежен фундамент?

Точные, надежные и доступные онлайн данные всех ключевых параметров ─ фундамент для управления технологическим процессом. Качественные технологические данные необходимы для обеспечения постоянной рентабельности предприятия, его эксплуатационной готовности и стабильности техпроцесса при колебаниях производственных и экономических факторов.

Перед тем, как перейти к более сложным стратегиям и решениям по стабилизации и оптимизации, рекомендуется провести тщательную оценку и анализ текущего уровня и состояния КИП, анализаторов, датчиков, систем пробоотбора и базовых средств управления. В управлении многих флотационных фабрик до сих пор используются данные измерений, которые собраны вручную или основаны на наблюдениях и опыте операторов. Эти данные зачастую неточны или непоследовательны по причине ошибок персонала, непериодичности измерений, запоздалого анализа, что снижает их достоверность и делает невозможным их эффективное использование для целей автоматизированного управления. Переход на автоматизированные измерения позволяет легко и быстро увеличить производительность и, соответственно, окупаемость капиталовложений, что ставит этот метод на первое место в перечне приоритетных способов оптимизации.

Потоковый анализ элементов пульпы с различными параметрами обеспечивает получение наиболее ценных данных об изменениях флотационного процесса. В частности, собранные характеристики питания флотации, конечного концентрата и концентрации в отвальных хвостах обеспечивают достаточный объем информации для оценки производительности всей фабрики. Также производства должны иметь необходимое оборудование для качественного металлургического пробоотбора в целях обеспечения точного учета и отчетности, включая дополнительные точки отбора проб из промежуточных потоков контура ─ анализ этих проб предоставляет возможность оперативно реагировать на любые изменения технологического процесса с акцентом на те части контура, где управление технологическими параметрами особенно необходимо в данный момент.

Общеизвестно, насколько размер частиц в пульпе влияет не только на флотацию, но и на последующие переделы. Несмотря на вышеуказанное, данные о размерах частиц, поступающие от потоковых анализаторов, не так часто используются для управления флотационным процессом, хотя приборы потокового анализа Р80, полного распределения частиц по крупности или тонкого материала имеются на линии слива циклонов контура измельчения или доизмельчения. Активное использование таких данных ─ самый очевидный способ пошагового улучшения механизмов управления контурами флотации.

Помимо более активного использования пробоотбора и потокового анализа следует убедиться в том, что основные КИП установлены на своих местах и обслуживаются надлежащим образом. Измерения уровня пульпы, подачи воздуха в камеры флотомашин, pH, в ряде случаев Eh, расход реагентов, уровень в зумпфах и расход пульпы составляют солидную часть фундамента для оперативного анализа и оптимизации управления.

Вслед за измерением, идет управление

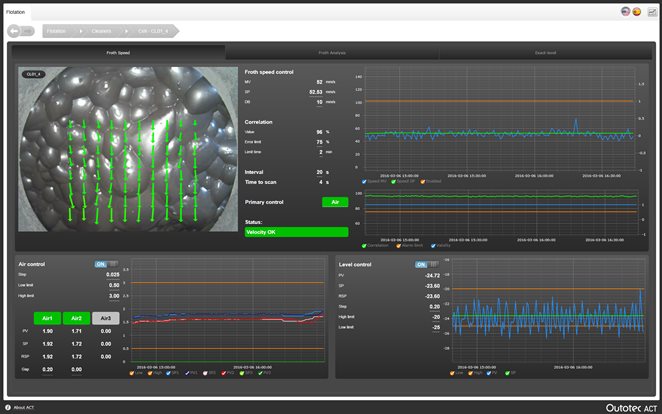

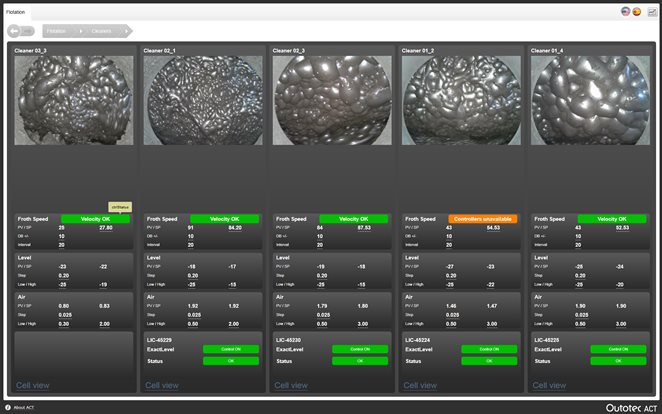

После того, как собрана база надежных и точных данных измерений в онлайн режиме, появляется возможность эффективного управления основными переменными техпроцесса. Для обеспечения стабильной флотации и достижения заданных показателей производительности в долгосрочной перспективе необходимы надежные и функционирующие надлежащим образом средства управления подачей воздуха и регуляторы уровня. Плохое регулирование уровнем имеет крайне негативные последствия и может привести к возникновению различных проблем, включая значительные колебания параметров качества и извлечения, колебания циркулирующих нагрузок, переполнение зумпфов и быстрый износ оборудования. Постоянные колебания уровня пульпы указывают на то, что уровень пены редко находится в оптимальном диапазоне для получения заданных результатов. Когда колебания значительны, возможны даже частые остановки процесса производства концентрата, в случае, когда пена не перетекает поверх пенного порога из-за слишком низкого уровня пульпы.

Первым шагом для усовершенствования регулирования уровня является проверка того, соответствуют ли КИП своему предназначению и обслуживаются ли они надлежащим образом. Традиционные поплавковые измерительные устройства могут не давать точных показаний по уровню из-за наличия отложений, плотной и вязкой пены или изменений плотности пульпы. Эффективное решение ─ система Outotec® LevelSense, которая позволяет повысить точность измерений уровня пульпы за счет применения датчика-анализатора, который легко устанавливается, а также благодаря использованию технологии электроимпедансной томографии (ЭИТ) на основе проводимости. Система не реагирует на изменения плотности пульпы или пены, а также, при условии надлежащего техобслуживания, не допускает образования избыточных отложений.

Как только приборы измерения уровня во флотомашинах начинают функционировать надлежащим образом, важно правильно настроить контуры управления для максимально точного отслеживания заданных значений для уровней. Также следует помнить, что иногда проблема связана не с измерительным оборудованием, а с запорной и регулирующей арматурой. Размеры такой запорной и регулирующей арматуры зачастую оказываются слишком малы (особенно если производительность флотационной фабрики была увеличена без проведения предварительной ревизии запорной и регулирующей арматуры) или слишком большими. Другими частыми причинами неправильного функционирования являются износ оборудования и образование отложений.

Один из известных недостатков отдельных контуров управления уровнем пульпы для флотомашин с рядом последовательных камер обусловлен тем, что контроллер в системе не получает информацию о колебаниях на предыдущих уровнях, соответственно, такие колебания невозможно компенсировать до того, как они повлияют на весь процесс. Другой недостаток состоит в том, что, во флотомашине обычно состоящией из нескольких камер, настройка клапана регулировки уровня выходного потока первой камеры приводит к колебаниям в последующих камерах.

Для устранения недостатков, связанных с контроллерами обратной связи, можно установить дополнительный контроллер упреждающего регулирования, который помогает компенсировать колебания при управлении уровнем флотомашин. Контроллер системы управления уровнем ExactLevel Metso Outotec включает в себя контроллер упреждающего регулирования с адаптивной самонастройкой. Контроллер компенсирует колебания уровня пульпы, направляя упреждающий сигнал в каждый из контуров управления уровнем согласно изменениям положения регулирующего клапана предшествующей камеры. Обычно наблюдается улучшение подавления колебаний более чем на 30% за счет уменьшения перемещений регулирующих клапанов.

Другим важным средством управления флотацией является подача воздуха в каждую камеру, поскольку это действие сопряжено с самым динамичным откликом, например, оно быстро влияет на скорость схода пены в камерах. Важно обеспечить правильное расположение и нормальное функционирование датчиков расхода воздуха, а также нормальную работу запорной и регулирующей арматуры.

Разница между стабилизацией и оптимизацией процесса

Очень важно понимать разницу между стабилизацией и оптимизацией процесса, а также определить, какие первые шаги необходимо сделать для усовершенствования управления флотацией. Часто просто стабилизация процесса флотации на предприятии помогает повысить показатели извлечения и техническую готовность оборудования без нарушения минимальных требований к качеству конечного продукта, поскольку диапазон колебаний важнейших переменных для флотационного процесса за счет стабилизации становится меньше. Получается, что устанавливаются более жесткие пределы безопасности, за счет чего, процесс протекает ближе к уровню целевых показателей. Оптимизация технологии означает достижение еще более высоких показателей извлечения благодаря улучшению технологических условий за счет, например, уменьшения турбулентности потоков, усовершенствования дозирования реагентов и постоянного выхода. Но оптимизация невозможна без предварительной стабилизации техпроцесса.

В дополнение к упреждающему регулированию, стабилизация скорости схождения пены из флотомашины стала популярным методом обеспечения плавного протекания флотационного процесса. Стабилизация достигается за счет измерения скорости схода пены при помощи системы анализа изображения пены, такой как Outotec® FrothSense, которая автоматически задает настройки значений расхода воздуха и уровня на основе значений скорости пены, которые определяются и задаются оператором. Стабилизация скорости пены обеспечивает стабильный выход, циркуляцию, качество конечного продукта и показателя извлечения. Также у операторов остается больше времени на выполнение других задач по управлению процессом. Средства стабилизации обычно внедряются теми же методами, характерными для усовершенствованной автоматизированной системы управления (АСУ) со многими переменными, которые применяются для оптимизации. Таким образом одни и те же средства используются для ввода стратегий стабилизации и оптимизации техпроцесса.