Обогащение кислородом

Некоторые плавильные заводы по производству меди и никеля, применяющие технологию TSL используют обогащение дутья кислородом на фурме до 70–80 об.%, что в итоге обеспечивает снижение расхода топлива и объема отходящих газов. Повышенное обогащение дутья кислородом на этом оборудовании, позволяет снизить выбросы CO2 более чем на 40%, при этом общее потребление кислорода увеличивается всего на 2%.

Для восстановительных процессов, таких, как плавка цинковых кеков и восстановительная обработка шлака, введение ископаемого топлива требуется как для обеспечения энергии, так и для снижения доли оксидов в загрузке. В таких процессах обогащение дутья кислородом ограничено величиной до 45 об.%, поскольку более высокое обогащение приводит к более интенсивному износу наконечника фурмы. Чтобы преодолеть эти ограничения, компания Metso Outotec разработала и внедрила в промышленное использование фурму с охлаждением жидкостью, способную работать с > 90 об.% кислорода. Такая конструкция фурмы обеспечивает не только снижение выбросов CO2 на 20% по сравнению с фурмой воздушного охлаждения, но также обеспечивает значительное увеличение срока службы фурмы до более чем 30 дней.

Низкоуглеродное топливо

Гибкость технологии Ausmelt, связанная с использованием твердого, жидкого или же газообразного топлива, позволяет выбирать самое дешевое топливо, в то же время дает возможность снизить выбросы CO2 за счет применения такого низкоуглеродного топлива, как природный газ. Так называемые «нетрадиционные виды топлива» (то есть такие, которые не получены из ископаемого топлива), включая электронные отходы (e-waste) и автомобильные тонкоизмельченные (шредированные) отходы (ASR), также перерабатывались на заводах в Китае, Японии и Корее. Компания Outotec провела опытно-промышленные испытания, в которых изучалось использование и других видов отходов, таких как отработанные автомобильные шины и шламы сточных вод, испытания показали значительный потенциал, применения этих материалов для снижения расхода топлива и восстановителя как в окислительных процессах, так и в восстановительных процессах.

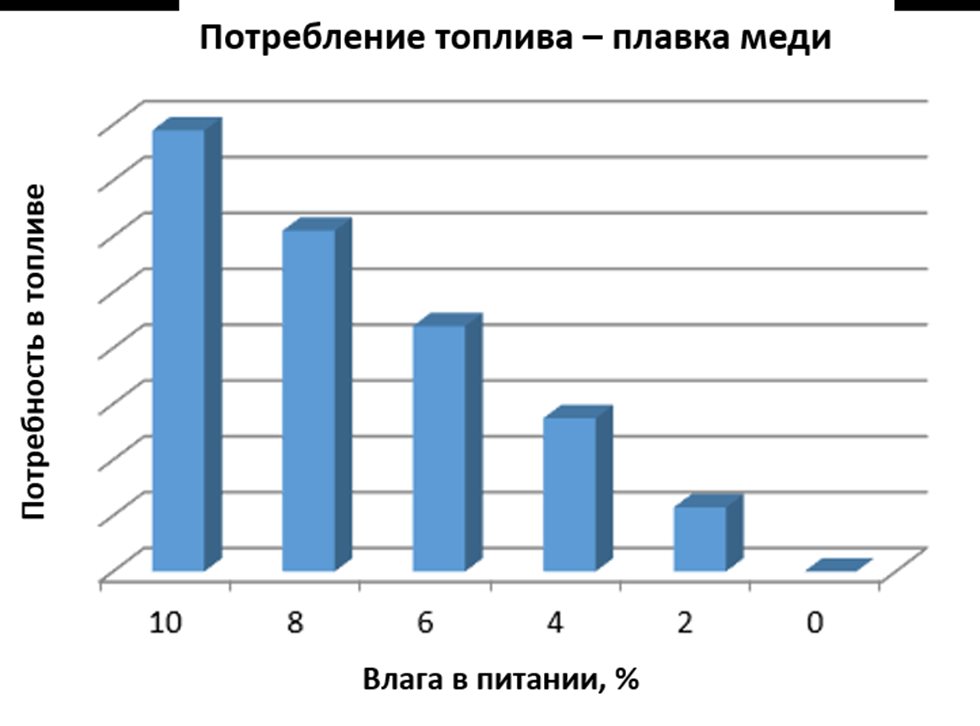

Подача шихты глубокой сушки

Сушка шихты за счет использованием пара котла-утилизатора с последующей переработкой медных и никелевых концентратов с низкой остаточной влажностью, являются залогом успешного процесса взвешенной плавки Metso Outotec и позволяют снизить выбросы CO2 на 60% по сравнению с переработкой концентратов не подвергшихся глубокой сушке. Подача сухой загрузки путем вдувания через фурму Ausmelt позволяет обеспечить постепенное повышение эффективности использования электроэнергии для таких технологических процессов, как переработка цинковых кеков, для которых характерна влажность загрузки на уровне 30-40 вес.%. Компания Anglo American Platinum на своем заводе в Ростенбурге, Южная Африка, применяет подачу через фурму гранулированного штейна Ni, содержащего платиноиды (МПГ) с расходом более 40 т/ч. В течение нескольких лет также производилась также подача пыли от котла-утилизатора через фурму печи Ausmelt на заводе по производству никеля в Калгурли в Западной Австралии, что позволяло максимизировать производительность по концентрату.