При текущем снижении цен на товарно-сырьевые ресурсы горнодобывающая отрасль нуждается в инновационных технологиях и решениях, позволяющих снизить себестоимость производства, и ключевым направлением оптимизации является снижение энергопотребления. Вне горнодобывающей отрасли существуют технологии, которые имеют ценное межотраслевое применение. Следует особо выделить возможности межотраслевого переноса технологий и ноу-хау, возникающие благодаря схожести отраслей рудных и нерудных полезных ископаемых. Одной из таких межотраслевых технологий, применяемой в переработке нерудных полезных ископаемых, является технология измельчения HIGmillTM компании Metso Outotec. Разработка этой технологии на протяжении многих лет была мотивирована прежде всего стремлением достигнуть существенной экономии затрат энергии на помол мелких частиц.

В настоящей статье рассматриваются основы технологии измельчения с перемешиванием мелющей среды, объясняются фундаментальные причины того, почему уникальная конструкция мельниц HIGmillTM обеспечивает наилучшую экономию энергии среди всех мельниц этого типа в мире, а также приводится описание новейшего перемешивающего механизма GrindForceTM.

Технология

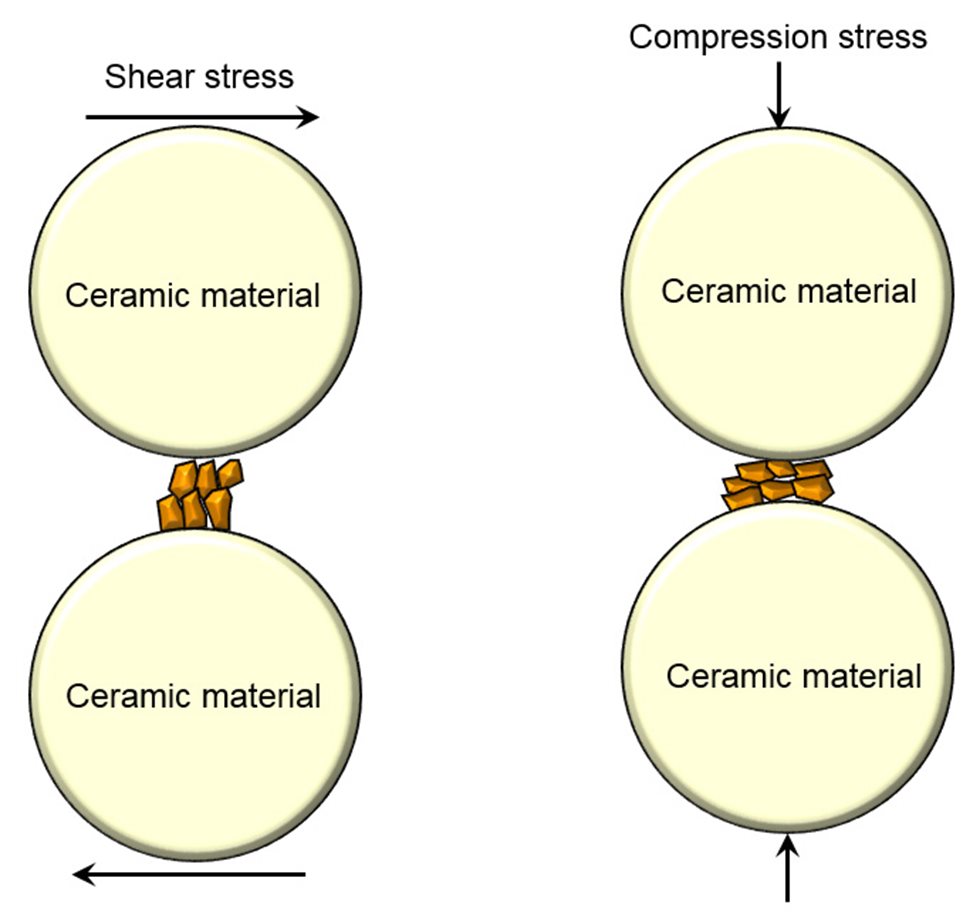

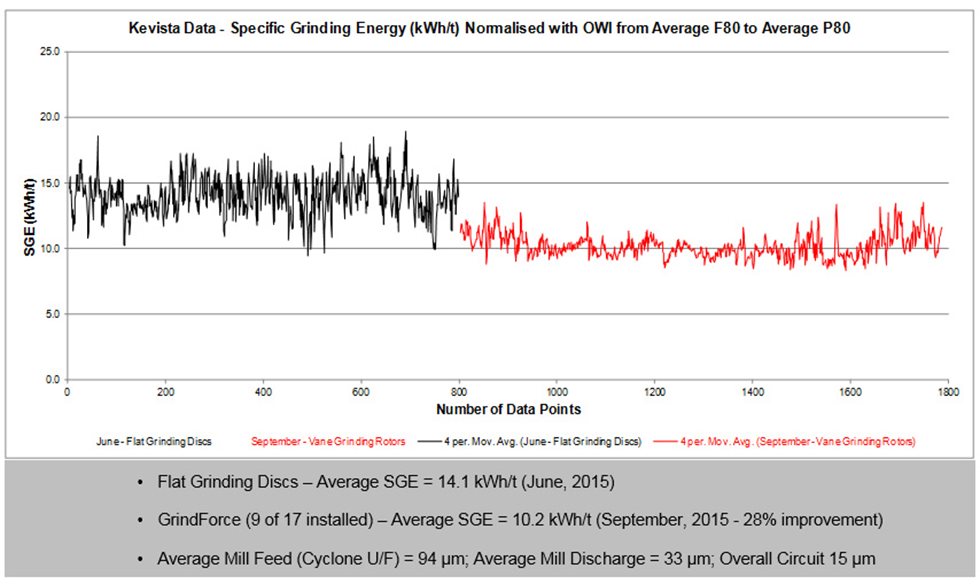

HIGmill представляет собой вертикальную мельницу тонкого помола, которая работает по принципу измельчения с перемешиванием мелющей среды. Ее конструкция включает приводной механизм, который присоединен к вертикальному валу, вращающемуся в неподвижном корпусе камеры измельчения. На валу вместо плоских дисков традиционных мельниц с перемешиванием установлены вращающиеся мелющие роторы GrindForce. Мелющие роторы производят перемешивание слоя тонких (2–6 мм) керамических мелющих тел (бисера), создавая условия для высокоэффективного измельчения истиранием. На корпусе мельницы закреплены неподвижные контрдиски, являющиеся уникальной конструктивной особенностью мельниц HIGmill. Поток пульпы течет вверх и проходит через зоны измельчения, ограниченные неподвижными контрдисками.

Пространство вокруг каждого ротора можно рассматривать как отдельную стадию классификации, где грубые частицы перемещаются к стенкам камеры, в то время как более мелкие частицы быстрее поднимаются вверх сквозь отверстия в роторах. Благодаря вертикальному расположению мельницы HIGmill, классификация происходит одновременно с помолом, при этом крупные частицы более продолжительное время находятся на периферии, где имеется высокая концентрация мелющих тел, а более мелкие частицы перемещаются вверх. Неподвижные контрдиски создают раздельные зоны измельчения вокруг каждого ротора, которых в мельнице HIGmill имеется от 15 до 20 — больше чем у любых других мельниц с перемешиванием мелющей среды, представленных на рынке. Кроме того, эти отдельные неподвижные контрдиски обеспечивают последовательное движение пульпы и мелющей среды через зоны измельчения, что исключает возможность возникновения байпасных потоков или мертвых зон в рабочем объеме аппарата, который занимает около 60–70% общего объема мельницы.

Физические принципы

Физические принципы объясняют ключевые механизмы измельчения с перемешиванием мелющей среды и, в частности, мельницы HIGmill, разработка которой на протяжении многих лет была нацелена на достижение экономии энергоресурсов. В статье используются основы физики для объяснения базовых принципов работы мельницы HIGmill и причин того, почему ее уникальная конструкция, которая представляет собой трубчатый сосуд с мелющими роторами и неподвижными контрдисками, где течение пульпы происходит в поршневом режиме, идеально подходит для эффективного измельчения частиц минералов.

Поршневой поток

Знание теории поршневого режима течения в гидродинамике, при котором практически не происходит обратного смешения жидкости, помогает понять важные достоинства конструкции мельницы HIGmill.

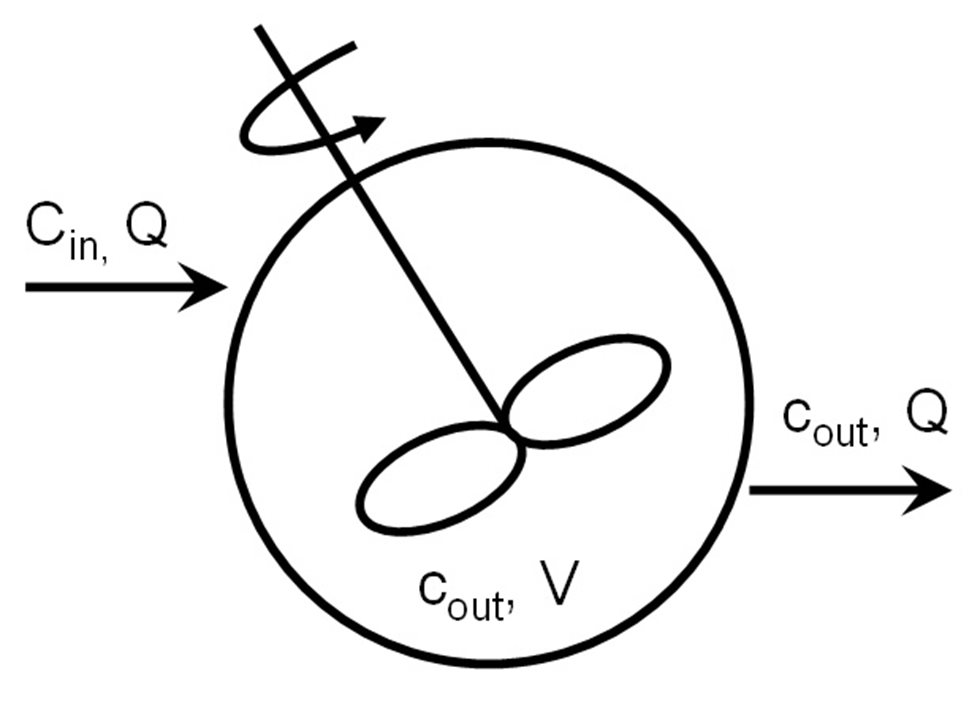

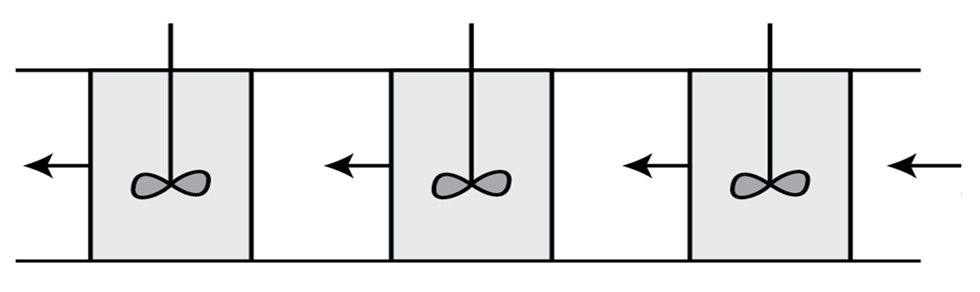

В гидродинамике поршневой поток является упрощенной моделью профиля скоростей течения жидкости в трубе, в которой скорость жидкости считается постоянной в любом сечении плоскости, перпендикулярной оси потока в камере. Течение жидкости и характер смешивания в мельнице HIGmill можно считать аналогичными поршневому режиму, рассматриваемому в химическом машиностроении, или потоку в трубчатом реакторе. Трубчатый реактор представляет собой простой реактор непрерывного действия, в котором реагенты подаются в основание вертикального сосуда, что аналогично подаче пульпы насосами в мельницу HIGmill.

В химическом машиностроении считается, что реактор не обеспечивает идеальные условия течения и перемешивания, если профиль движения жидкости отклоняется от условий идеального поршневого потока и в камере реактора возникают байпасные потоки и мертвые зоны. Поэтому, создание реактора с поршневым режимом движения потока, таким как HIGmill, исключает возможность возникновения байпаса или мертвых зон в объеме мелющей камеры. Кроме того, конструкция, создающая поршневой режим течения, снижает обратное смешивание частиц, обеспечивая более единообразную крупность готового продукта измельчения и узкий гранулометрический состав, при котором наибольшее количество частиц максимально приближено к целевой крупности помола (P80).

Узкий гранулометрический состав исключительно важен для оптимизации следующих за измельчением переделов флотации и выщелачивания, что позволяет оптимизировать металлургические параметры по извлечению и качеству.

Теоретически, для создания идеального поршневого потока требуется бесконечное число смесительных реакторов непрерывного действия, соединенных последовательно. Предполагается, что в одном реакторе идеального смешения непрерывного действия поступающая жидкость немедленно смешивается и концентрация на входе равна концентрации на выходе единичного сосуда (Cвх = Cвых). Это показано на Рисунке 1.