Поскольку процесс флотации представляет собой взаимодействие между частицами материала и воздушными пузырьками, чем выше концентрация гидрофобных частиц и больше поверхность воздушных пузырьков, тем более эффективен процесс. Что касается частиц, их концентрация ограничивается максимальной вязкостью, при которой возможно однородное распределение поднимающихся пузырьков при постоянной скорости до максимально приемлемого гидрофильного взаимодействия материала и в пене. В свою очередь, количество воздуха ограничено максимальным расходом, который обеспечивает однородное распределение поднимающихся пузырьков без чрезмерной турбулентности и разрушения пузырьков.

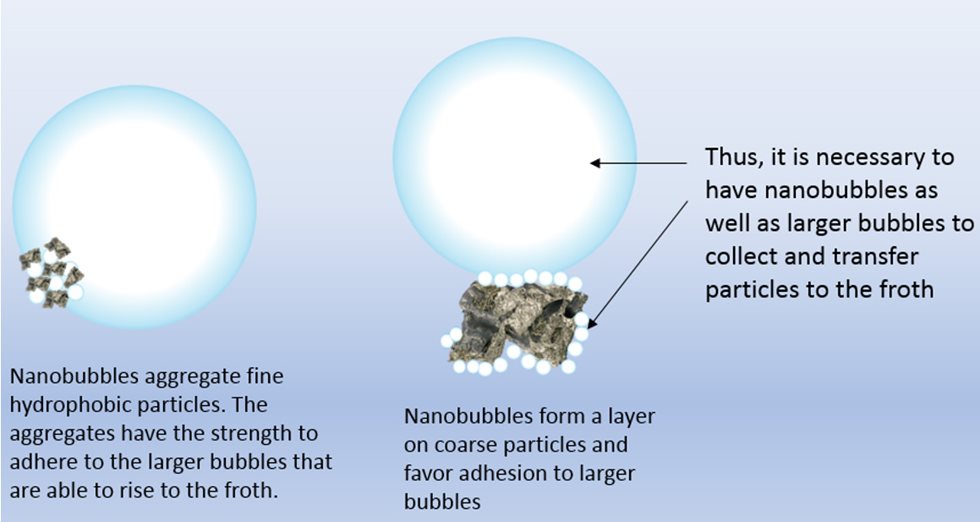

Чтобы оптимизировать флотацию до определённой скорости аэрации, пузырьки, образуемые диспергатором, должны быть достаточно малого размера. Небольшие пузырьки обеспечивают бо́льшую площадь поверхности, благоприятную для кинетики флотации. Это явление было продемонстрировано в нескольких исследованиях. (Финч и Добби, 1991; Горейн, 1997; Жоу, 1997)

В течение последних десятилетий основное развитие технологии колонной флотации произошло в области разработки новых систем диспергирования. Системы диспергирования имеют важное значение в пневматической флотации, поскольку от них зависят как аэрация, так и взвешивание частиц.

Основными критериями, которые следует учитывать при разработке или выборе диспергаторов, являются:

- способность генерировать необходимую дисперсию воздуха с мелкими пузырьками, способствующую требуемой производительности флотации;

- надежность в эксплуатации, что гарантирует непрерывную и стабильную работу;

- простое обслуживание для снижения затрат на эксплуатацию; эта составляющая предполагает регулярные инспекции/калибровки по месту эксплуатации и возможность демонтажа диспергаторов для обслуживания, не нарушая при этом работу колонной флотомашины;

- характеристики руды, особенно фракционный состав, для возможности определения наилучшей системы для конкретного применения.

Типы диспергаторов

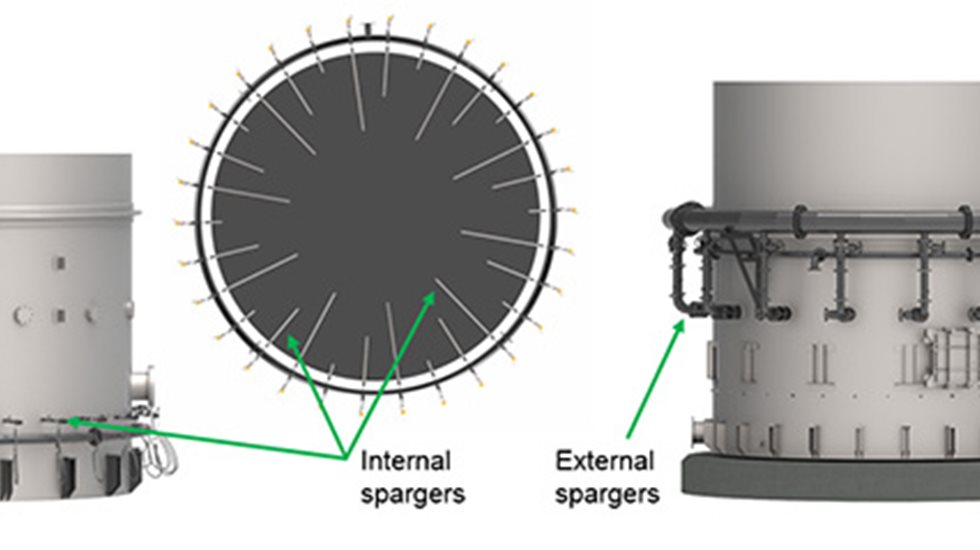

Колонные диспергаторы можно разделить на типы в соответствии с их положением в колонне, или же по механизму, участвующему в образовании пузырьков. Применительно к положению они делятся на внутренние, если вмонтированы в колонну, или внешние, если установлены вне колонны.

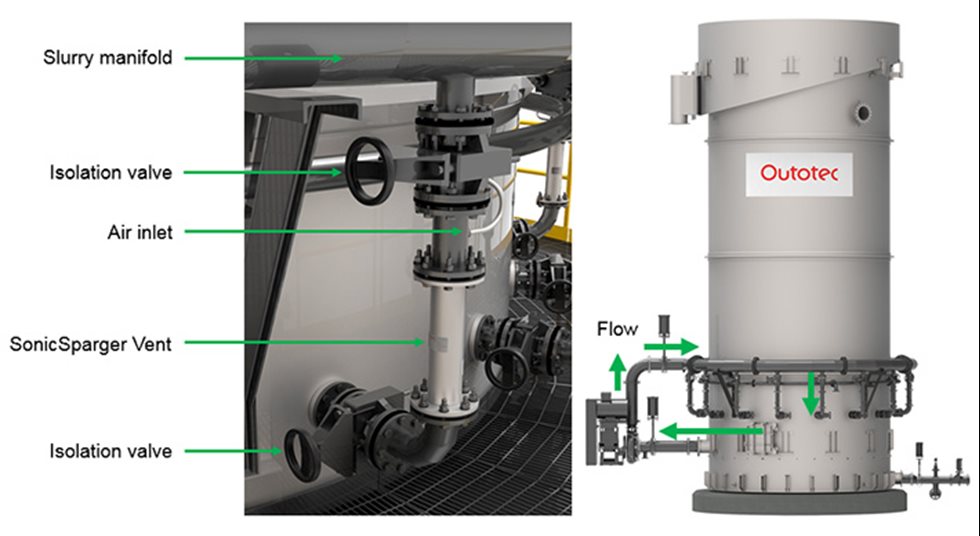

Применительно к принципам образования пузырьков, большинство коммерческих диспергаторов для колонн образуют пузырьки либо кавитацией, либо прямой инжекцией воздуха (впрыскиванием струи).

Впрыскивание

При методе впрыскивания воздух подаётся в колонну на большой скорости, и пузырьки образуются интенсивным сдвигом воздушной струи пульпой (Финч (Finch), 1995)). Чем выше интенсивность инжекции воздуха, тем больше количество пузырьков, и тем мельче их размер.