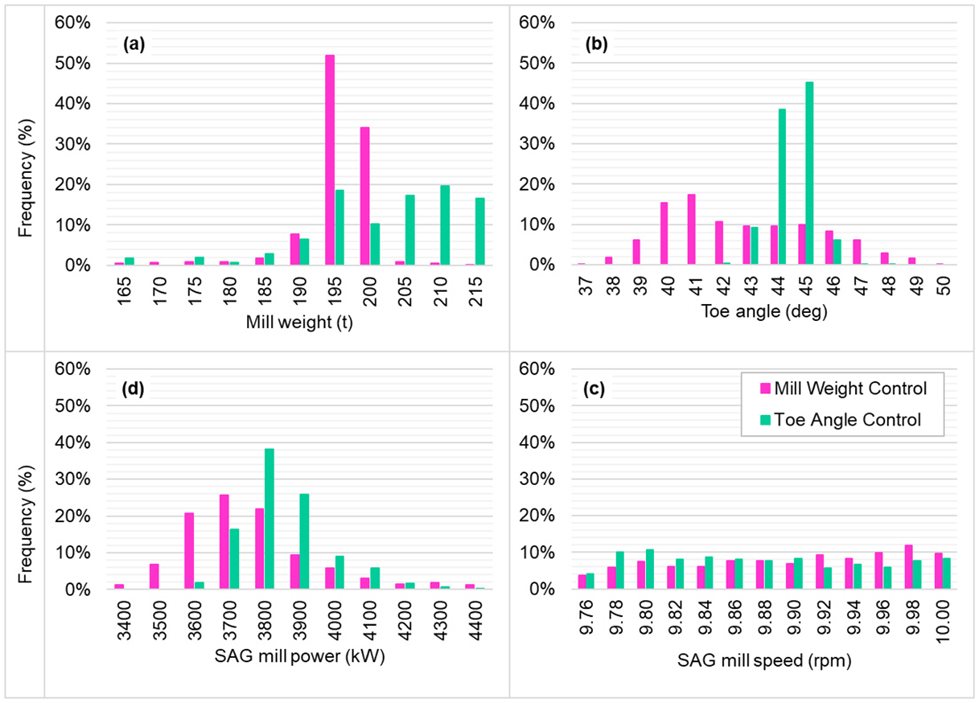

На Рис. 9 (a) и 9 (b) видно, что распределение каждого регулируемого параметра относительно соответствующей уставки является сопоставимым для обоих методов управления. Стоит отметить, что узкое распределение веса не привело к узкому распределению положения «носка» (и наоборот), что, в свою очередь, подчеркивает переменчивый характер сигнала веса. Как видно на Рис. 9 (d), гистограмма мощности, полученная для периода испытания системы управления с применением положения «носка», имеет более выраженный, узкий максимум, чем гистограмма, соответствующая периоду управления, основанном на весе мельницы. Учитывая вполне стабильное распределение скорости (Рис. 9(c) между сравниваемыми массивами данных, было установлено, что более узкое распределение объемного заполнения мельницы ПСИ относится к управлению мельницей, основанному на положении «носка», если сравнивать с ранее применяемым методом управления, основанным на весе.

Выводы

Согласно предварительным результатам, управление на основе положения «носка» обеспечило следующие преимущества для регулирования техпроцесса на золотоизвлекательной фабрике Lihir:

- достоверные воспроизводимые измерения даже при технологических сбоях;

- независимость от износа футеровки мельницы.

На момент написания статьи количественные данные о повышении производительности отсутствовали, однако применение метода управления, основанного на положении «носка» для мельницы ПСИ HGO1, позволило улучшить контроль объемного заполнения и снизить риск возникновения последующих случаев перегруза мельницы.

Благодарность

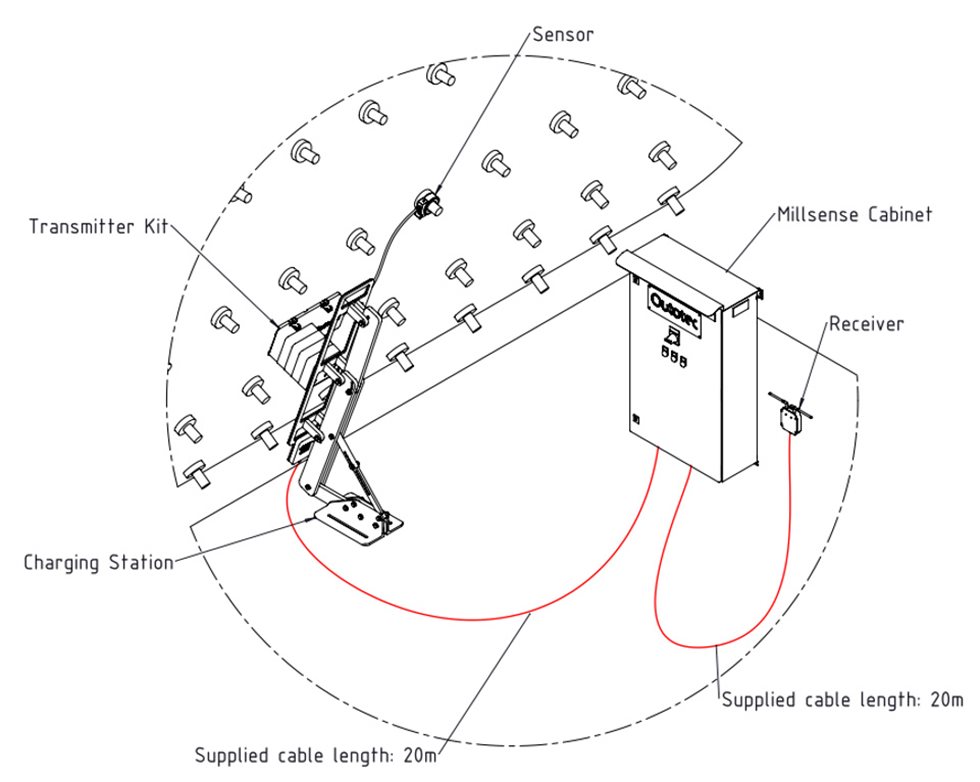

Данная статья опирается на доклад «Измерение положение «носка» для управления мельницей ПСИ на золотом руднике Lihir», представленный на Конференции операторов мельниц, которая проводилась Австралазиатским институтом горного дела и металлургии (MAusIMM) с 29 по 31 августа 2018 года. Авторы доклада указаны ниже. Специалисты рудника Lihir по металлургии, эксплуатации, КИП и управлению техпроцессом не только оказали содействие, но и предоставили ценные данные для разработки и внедрения системы MillSense. Успешное внедрение системы было бы невозможным без общего вклада, который внесли эти специалисты.

Ф. Бёрнс (F. Burns)1, К. Аисторп (C. Aisthorpe)2, П. Бланц (P. Blanz)3, М. Рэнделл (M. Randall)4, П. Эбзери (P. Ebzery)5

- Главный металлург службы оптимизации фабрики, «Золотопромышленный рудник Lihir», NewcrestMiningLimited.

2. Член MAusIMM, главный металлург службы оптимизации фабрики, «Золотопромышленный рудник Lihir», NewcrestMiningLimited.

3. Менеджер по продуктубизнес-направления «Усовершенствованное управление техпроцессом», Outotec.

4. Главный металлург службы управления техпроцессом, «Золотопромышленный рудник Lihir», NewcrestMiningLimited.

5. Специалист по управлению техпроцессом, «Золотопромышленный рудник Lihir», NewcrestMiningLimited.

Список литературы

Баас Д., Беннетт Д., Уокер П. 2014. Разработка стандартов управления технологическим процессом для оптимальной производительности предприятия компании PanAustLimited, 12-я конференция Австралазиатского института горного дела и металлургии для операторов мельниц, стр. 325 — 334.

Карагеоргос Дж., Дженовезе П., Баас Д. 2006. Современные тенденции в эксплуатации и управлении мельниц ПСИ и СИ, SAG 2006.

Кетчем В. Дж., О’Райли Дж. Ф. и Вардилл У. Д., 1993. Проект золотоизвлекательной фабрики Lihir: разработка технологического оборудования, MineralsEngineering, 6 (8-10) 1037.

Нэйпир-Мунн Т. Дж. 2009. Введение в сравнительную статистику и экспериментальное проектирование для инженеров-обогатителей (2-ое издание), Центр исследований минералов Юлиуса Круттшнитта, Квинслендский университет.

Нэйпир-Мунн Т. Дж., Моррелл С., Моррисон Р. Д., Койович T. 1999. Контуры измельчения минералов: их эксплуатация и оптимизация, Центр исследований минералов Юлиуса Круттшнитта, Квинслендский университет.

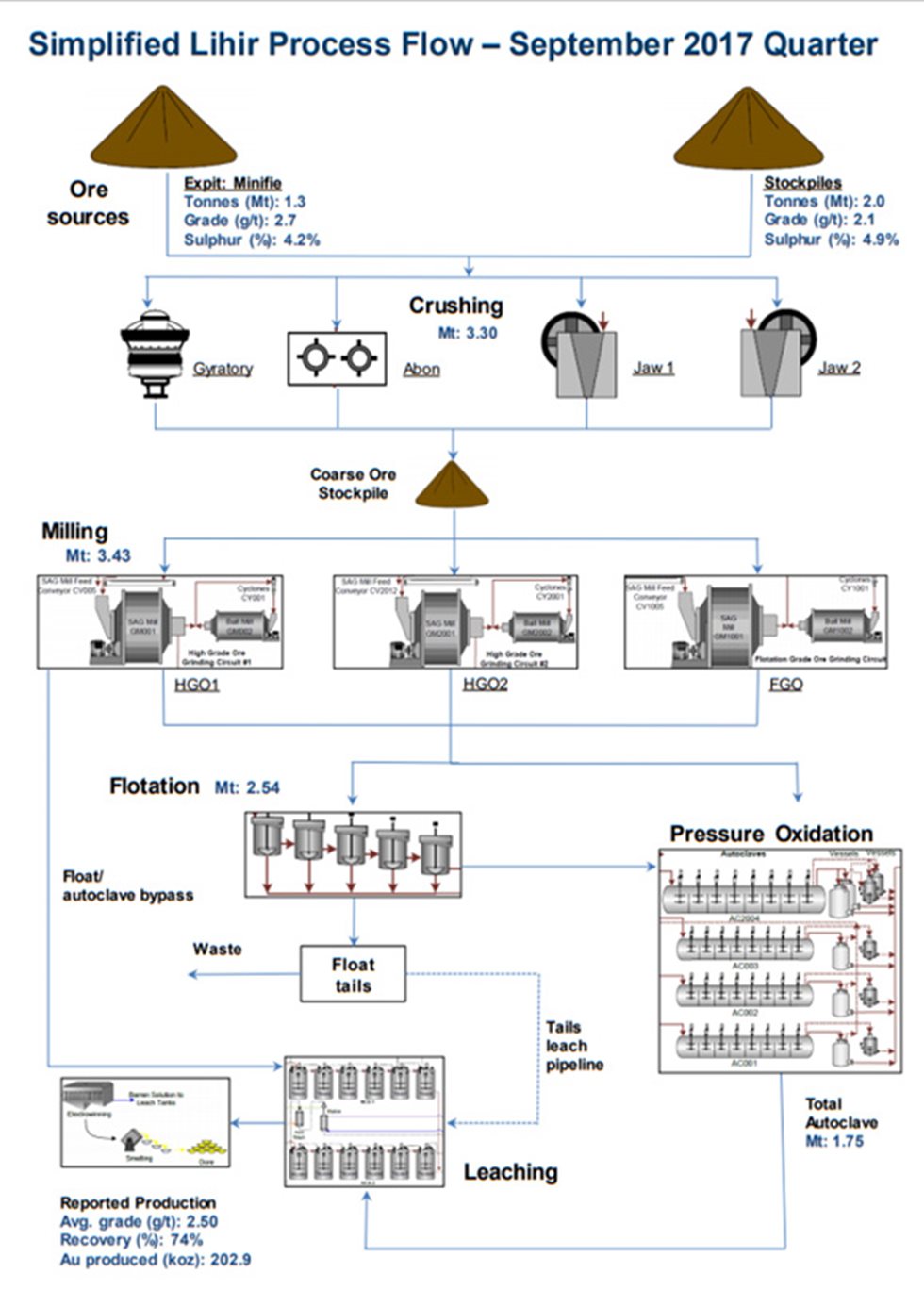

NewcrestMiningLimited, 2017a, Ежегодный отчет 2017, 09 октября 2017 г.

NewcrestMiningLimited, 2017b, Ежеквартальный отчет за сентябрь 2017 г., 26 октября 2017 г.

Ноубл А., Кларк А. м Акис Д. 2009. LihirGoldLimited – большой шаг вперед для Золотопромышленного рудника Lihir, 10-я конференция Австралазиатского института горного дела и металлургии для операторов мельниц, стр. 1 — 6.

Пауэлл М., Тоор А. 2006. Детализированные кривые измельчения необходимые для сравнения производительности мельниц, MineralsEngineering, т. 19, Выпуск 15, декабрь 2006 г., стр. 1487 — 1494.

Пауэлл М. С., ван дер Вестхузен А. П., Маинза А. Н. 2009. Применение кривых измельчения для эксплуатации и оптимизации мельниц,

MineralsEngineering, т. 22, Выпуск 7 — 8, июнь — июль 2009 г., стр. 625 — 632.

Рюэль М. 2013. Управление мельницей ПСИ с использованием размытой логики, 16-й симпозиум Международной федерации по автоматическому управлению, посвященный автоматизации в горнодобывающей промышленности, MineralandMetalProcessing, стр. 282 — 287.

Смит Г. К., Джордаан Л., Сингх А., Вандаяр В., Смит В. К., Мюллер Б. и Халберт Д. Г. 2004. Инновационная технология управления техпроцессом

для эксплуатации контура измельчения и флотации, Журнал Южно-Африканского института горного дела и металлургии,

вып. Май 2004 г., стр. 353 — 366.

Тоор П. 2015. Оптимизация мельницы полусамоизмельчения при помощи моделирования траектории и мощности, MetPlant 2015.