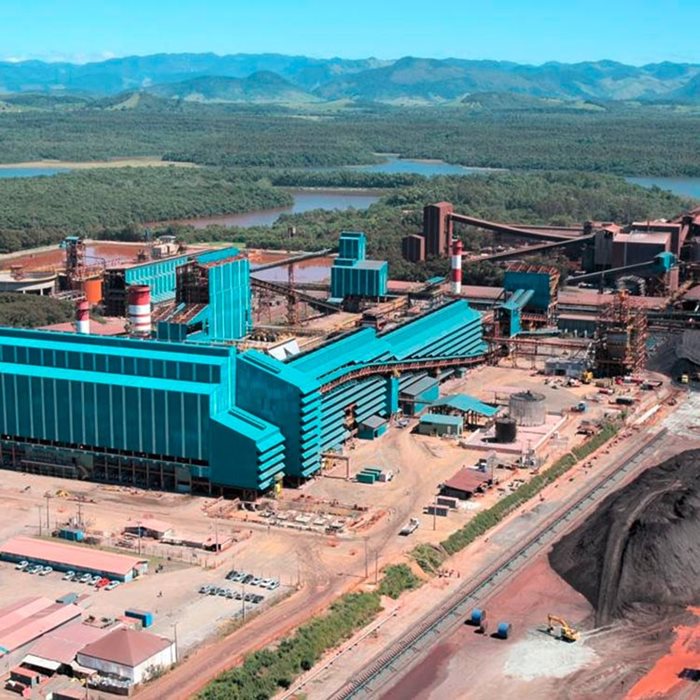

El proceso de peletización con parrilla móvil de Metso Outotec consiste en una sección de peletización verde donde, después de la etapa de mezcla, se forman pellets verdes rodando en discos o en tambores. Luego, los pellets verdes se harnean y se endurecen térmicamente en el horno de induración.

El proceso consta de cuatro pasos:

- Preparación y mezcla de materias primas

- Peletización verde

- Endurecimiento de pellets (induración)

- Harneado de productos y de la capa de la solera

Para ajustar el contenido de humedad, se agrega agua en el paso de mezcla. Luego, el mineral se mezcla con pequeñas cantidades de aglutinantes. Los fundentes como la piedra caliza, el olivino y la dolomita confieren a los pellets las propiedades físicas y metalúrgicas necesarias para su posterior procesamiento. El paso de peletización verde es donde se forman los pellets utilizando discos o tambores de peletización. Los tambores utilizan un proceso de dos etapas en el que los pellets de menor tamaño se devuelven al tambor a través de un harnero de rodillos. Esto contrasta con los discos que utilizan un proceso de un solo paso para descargar pellets desde el borde del disco dentro de un rango de tamaño muy estrecho. El tamaño del pellet se puede ajustar con precisión variando la inclinación del disco, la velocidad circunferencial y las tasas de alimentación o de adición de agua.

Durante el proceso de induración, los pellets verdes se distribuyen de manera uniforme a través de la parrilla móvil y luego se endurecen en un horno donde pasan por zonas de secado de corriente ascendente, secado de corriente descendente, precalentamiento, combustión, postcombustión y enfriamiento. Nuestra secuencia única de secado de corriente ascendente y corriente descendente reduce significativamente el consumo de combustible. La carga de pellets homogénea en la parrilla reduce la caída de presión dentro del horno, lo que reduce aún más el consumo de energía y permite un tratamiento térmico uniforme, lo que da como resultado pellets de alta calidad.

SISTEMA DE LIMPIEZA DE GAS Y FLUJO DE GAS ECONÓMICO Y AMIGABLE CON EL MEDIO AMBIENTE

Se aplica una gama de técnicas de recuperación al flujo de gas de la parrilla para reducir tanto el consumo de combustible como las emisiones atmosféricas:

- Recuperación directa de gas de proceso calentado (850-1.000 °C) de la primera zona de enfriamiento, donde los gases se transfieren a las zonas de precalentamiento y combustión

- Recuperación de gases de escape (330-380 °C) de las cajas de viento a las zonas de precalentamiento y secado de corriente descendente

- Los gases de escape de la segunda zona de enfriamiento (330-380 °C) se utilizan para el secado por corriente ascendente

MEJORA ADICIONAL EN LA ZONA DE ENFRIAMIENTO PARA AHORRAR MÁS COMBUSTIBLE

- Los gases de escape de la zona de enfriamiento final (aprox. 250 °C) se utilizan en la primera zona de enfriamiento

Metso Outotec ha desarrollado y mejorado continuamente tanto equipos patentados como instalaciones de control de procesos.

Una planta de peletización con parrilla móvil generalmente comprende el siguiente equipo:

- Instalaciones de molienda (húmeda o seca) y de almacenamiento

- Equipo de dosificación

- Mezcladores de tipo bandeja o tambores de mezcla

- Discos o tambores peletizadores

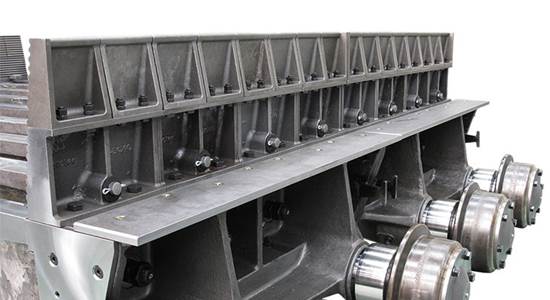

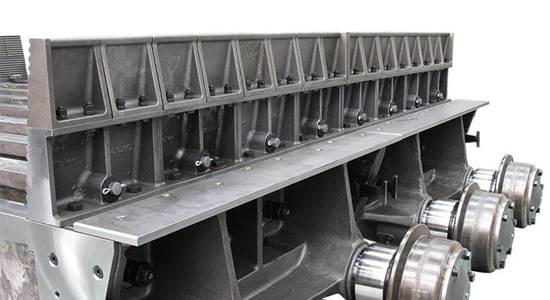

- Harneros con rodillos

- Instalaciones de alimentación

- Máquina de induración de parrilla móvil con quemadores y ventiladores de proceso

- Harneros de capa de solera y de producto

- Instalaciones de limpieza de gases residuales

- Instalaciones de recuperación de residuos