-

Unterrahmensitz-Verschleißschutz

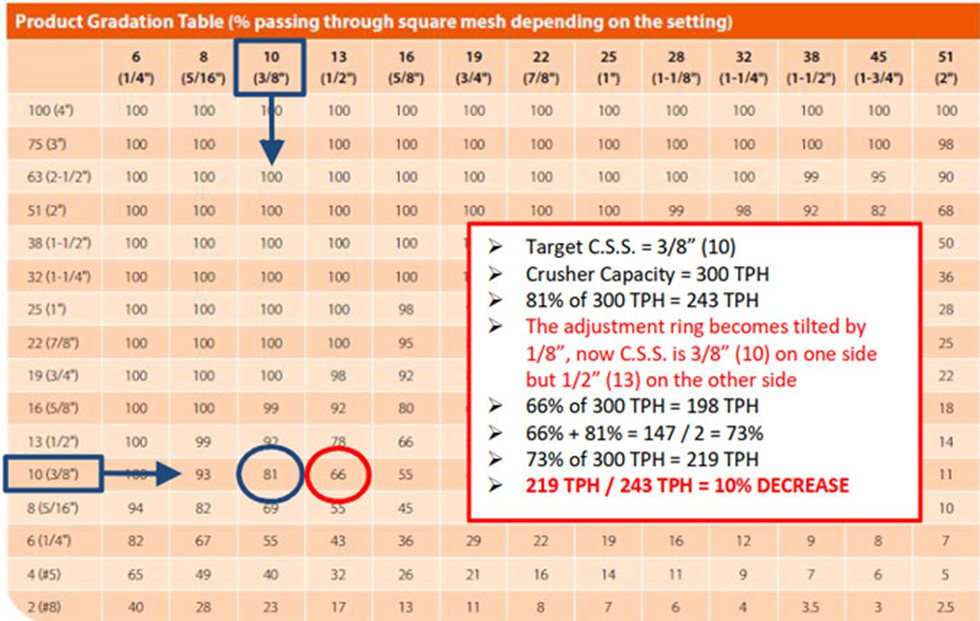

Der Spalt zwischen Einstellring-Unterkante und Unterrahmen-Oberkante muss regelmäßig gemessen werden, um zu ermitteln, ob der Einstellring gerade sitzt oder eine Schrägstellung aufweist. Wenn der Einstellring nicht mehr gerade auf dem Unterrahmen aufliegt, ist der geschlossene Brechspalt nicht auf allen Seiten des Brechers gleich. Dies wiederum führt zu Produktivitätsverlust sowie kurzfristigen und möglicherweise übermäßigen Stromspitzen.

Auf den konischen Sitz des Unterrahmens ist ein Verschleißschutzblech aus Bronze aufgeschweißt. Es schützt den Unterrahmen, falls der Einstellring sich beim Betrieb des Brechers bewegt oder schlägt. Bei den meisten Kegelbrechern muss dieses Verschleißblech während der Lebensdauer des Brechers gelegentlich ersetzt werden.