Vielzahl von Anwendungen

Bergbaubetriebe, Aufbereitung von Industriemineralien, Brechsandherstellung für Asphalt und Beton

Höherer Durchsatz

Die innovative Flanschkonstruktion verbessert den Materialeinlauf in den Brechspalt. Durch den patentierten Bogenrahmen werden Stillstandzeiten durch Verwindungen vermieden.

Reduzierte Betriebskosten

Keine Mahlkörper erforderlich – kontinuierlicher Materialfluss – direkte Beschickung der Brechzone

Einfache Wartung

Geringer Wartungsbedarf. Die Konstruktion ermöglicht einen einfachen und leichten Austausch wichtiger Teile.

Wie können herkömmliche HPGRs verbessert werden? Durch Einsatz bewährter Mühlentechnologie und kundenorientierte Weiterentwicklung. Damit haben wir überragende Ergebnisse bei der Zerkleinerung und Energieeffizienz erreicht.

Mit den HPGR erzielen Sie aufgrund der sehr hohen Produktionsleistung in Verbindung mit den fortschrittlichen Eigenschaften aus jeder Tonne Durchsatz einen höheren Mehrwert als mit jeder anderen Technologie.

Breiter Anwendungsbereich:

- Hartgestein

- Diamanten

- Eisenerz

- Gold

- Kupfer

- Platin

- Molybdän

- Industriemineralien

- Andere

Die kleineren HPGR-Modelle, HRC™ 8 und HRC™ 800, sind speziell für die Anforderungen bei der Produktion von Zuschlagstoffen, z. B. von hochwertigem Brechsand für Asphalt und Beton, und der Aufbereitung von Industriemineralien ausgelegt.

Vorteile

- Hochwertige kubische Zuschlagfraktionen bei allen Zerkleinerungsgraden und Korngrüßen

- Gleichmäßige Produktion

- Geringere Lärm- und Staubemissionen

- Niedriger Energie- und Verschleißteilverbrauch

- Geeignet für Hartgestein, mittelhartes Gestein, Bauschutt, abrasive Materialien wie Flusskies, Granit und Basalt

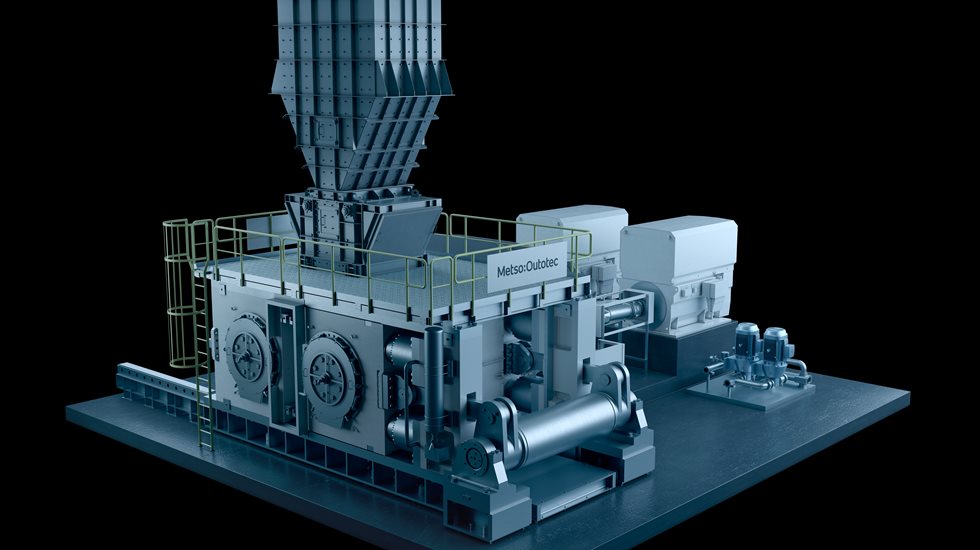

Robuster HRC™ Hochdruck-Walzenbrecher (HPGR)

Der HRC™3000 ist eine neue Generation Hochdruck-Walzenbrecher, bei der Probleme von herkömmlichen HPGRs vermieden werden und mit denen ein neues Level bei der Energieeffizienz erreicht wird.

Der weltweit größte HPGR wurde bei Freeport-McMoRan’s Morenci Site in Arizona, USA installiert.

Sehen Sie sich das Video Bau des weltgrößten HPGR über die Anlage an und erfahren Sie mehr in diesem Kundenbeispiel.

HRC™ HPGR – Technische Spezifikationen

{{decodeHtmlEntities(field.label)}} |

|---|